아거스

사업분야

비파괴검사

-

방사선투과검사 (Radiographic Testing)

방사선은 물질을 투과할 수 있고 투과되는 양은 물질의 종류와 두께 및 밀도에 따라 다르다. 불연속이 존재하는 시험체에 방사선을 투과시키면 건전부와 불연속부에 투과되는 방사선의 강도가 다르기 때문에 방사선투과사진의 농도차가 발생하게 된다. 이를 관찰하여 결함의 상태를 조사할 수 있다. 내부결함의 검출에 이용되며 결함의 형상, 종류, 크기, 분포 상태 등의 식별이 용이하고 기록의 보존이 우수하다.

-

초음파탐상검사 (Ultrasonic Testing)

압전 물질을 이용하여 발생된 초음파를 시험체 내부로 전달하여 내부에 존재하는 불연속으로부터 반사된 초음파의 정보를 분석하여 불연속의 위치 및 크기 등을 평가하는 방법이다. 내부결함의 검출에 이용되며 결함의 깊이 및 위치 측정이 용이하고 투과력이 우수한 특성이 있다.

-

자기탐상검사 (Magnetic Particle Testing)

시험체에 전류를 흘림으로서 유도된 자장이 불연속으로 인하여 자속누설을 일으키고, 이것에 끌린 자분의 상태를 관찰하는 방법이다. 표면 및 표면직하에 존재하는 결함을 검출하는데 이용되며 미세한 크기의 결함도 쉽게 발견할 수 있으나, 강자성체 제품에만 적용가능 한 특성이 있다.

-

액체침투탐상검사 (Liquid Penetrant Testing)

시험체의 표면에 검사물질(침투제, 제거제, 현상제)을 적용하여 미세한 결함을 눈으로 보기 쉽게 확대시킨 상으로 나타내는 방법이다. 거의 모든 시험체의 표면에 존재하는 결함을 검출하는데 이용되며 미세한 크기의 결함도 쉽게 발견할 수 있으나, 검사물질이 침투될 수 있도록 표면으로 열려있는 구조의 결함만 발견할 수 있다.

-

와전류탐상검사 (Eddy Current Testing)

금속 등의 전도체에 교류가 흐르는 코일을 접근시키면 코일 주위에 생긴 자장의 영향으로 전도체 내부에 와전류(유도전류라고도 함)가 유도된다. 와전류는 도체 중에 균열 등의 불연속이 있으면 변화한다. 이 와전류의 변화를 이용해서 결함을 검출하는 방법이다. 열교환기 세관의 검사에 주로 이용되며 표면결함에 대한 검출 감도 및 기록의 보존이 우수한 특성이 있다.

-

진공누설탐상검사 (Vacuum Leak Testing)

시험체 내부와 외부의 압력차를 만들고 결함이 있는 부위에서 기체 또는 액체가 누출되는 것을 관찰하여 결함을 찾아내는 방법이다. 검사 속도가 빠르고 감도가 좋은 특성이 있다.

-

육안검사 (Visual Testing)

사람의 육안으로 직접 또는 보조기구나 광학기구를 사용하여 시험체 표면에 나타난 결함이나 손상 또는 시험체 자체의 이상 유무를 조사하는 가장 기본적인 비파괴검사방법이다.

-

PAUT (Phased Array Ultrasonic Testing)

PAUT는 여러 개의 압전소자로 배열된 센서를 이용하여 전기적으로 펄스의 지연시간을 조절함으로써 초음파의 굴절각과 초점거리를 자유롭게 조절할 수 있고, 근거리 분해능과 탐상 감도가 향상되어 검사 속도가 빠르며 기하학적 불감대를 줄일 수 있는 장점이 있다. 일반적인 용접부위는 물론 ToFD가 곤란한 비교적 복잡한 형상의 제품에 적용하면 효율적이다.

- 적용대상

- Category "D" Joint - Blade Inspection

- Reactor Head Penetrations

- Corrosion Mapping

- Bridge Pin Inspection

-

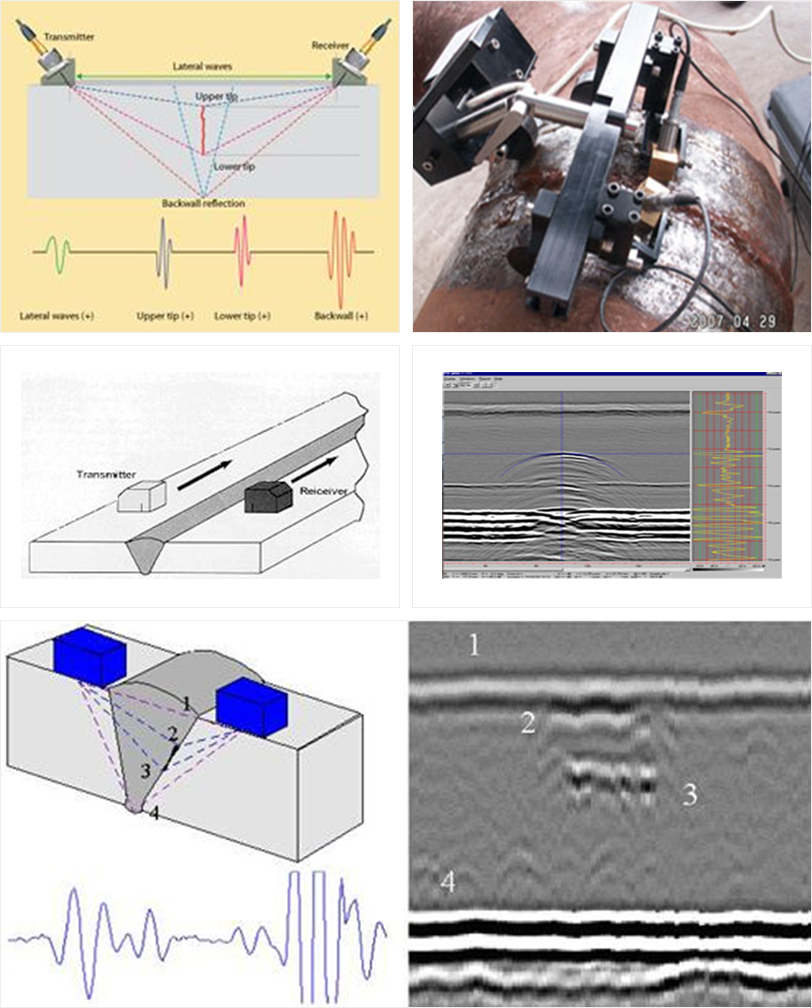

ToFD (Time of Flight Diffraction)

ToFD는 초음파 탐상검사의 한 가지 방법으로 초음파를 이용하는 것은 동일하나, 일반 UT가 반사파를 이용하는데 반해 ToFD는 회절파를 이용하여 불연속의 길이, 깊이와 불연속의 높이를 측정하는 검사법이다. 용접부에 결함이 없는 건전한 부위일 경우에는 표면을 따라 흐르는 파(lateral wave)와 저면에서 반사된 저면 반사파(back-wall echo) 만이 존재하며 이 두 신호 사이에는 아무런 신호도 존재하지 않는다. 그러나 만약 내부에 개재물이 존재하게 되면 초음파는 그림과 같이 불연속의 선단에서 회절이 일어나게 된다. 이 회절신호가 수신 탐촉자에 도달되는 시간을 계산하여 불연속의 위치를 파악하게 된다.

- 적용대상

- 25 mm 이상의 압력용기 용접부 등

-

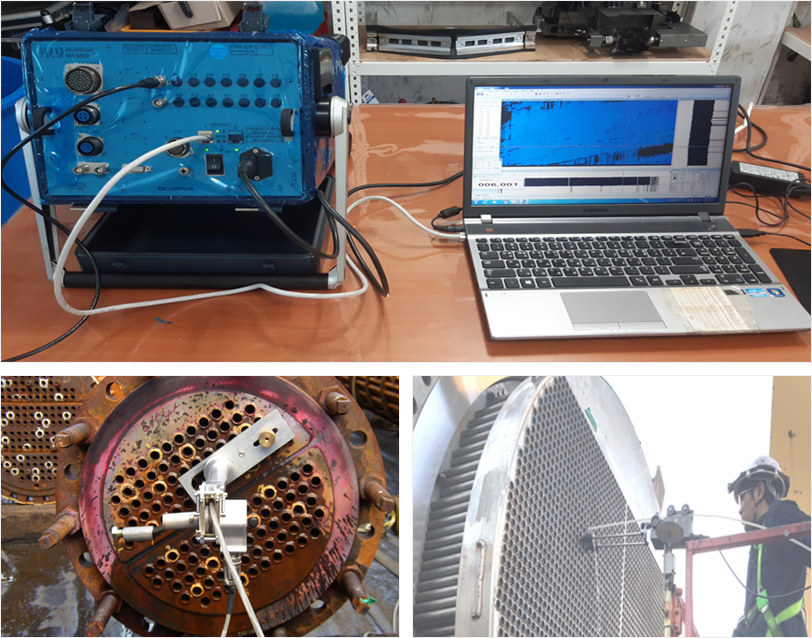

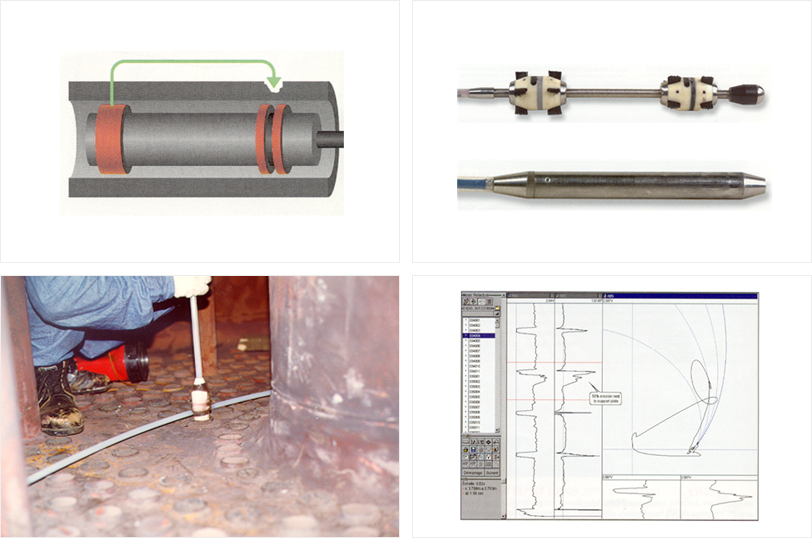

IRIS (Internal Rotary Inspection System)

수침법에 의한 초음파 두께측정법으로써 탐상 Probe에서 발생된 초음파가 45°의 거울면에 반사되어 Tube 내벽에 수직으로 송·수신된다. 이때 접촉매질로써 수막이 형성되도록 40 psi의 물을 분사하고 Tube 전면에 대한 탐상이 가능하도록 거울이 360° 회전함으로써 Tube의 두께측정 상태를 B-Scan 및 C-Scan으로 표시하여 결함의 내·외부 위치 및 Tube 잔존두께를 측정한다.

- 적용대상

- 열교환기, Boiler, Air Fin Cooler, Condenser 등의 Tube (재질 무관)

-

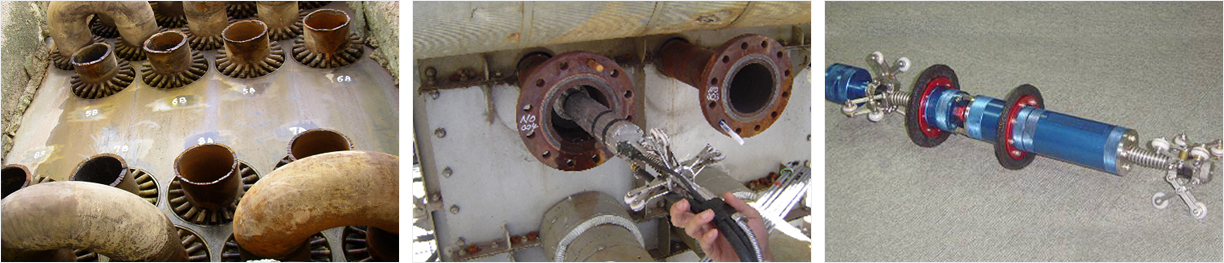

LRTE (LDPE Reactor Tube ECT)

초고압 LDPE (Low Density Polyethylene) Reactor Tube는 보통 2,500 kgf/㎠ 이상의 압력으로 운전되고 있어 상당한 위험성을 내포하고 있다. 가동 공정상에 발생 가능한 결함으로는 Tube Vibration에 의한 Weak Point에서의 피로균열이다. LDPE Reactor Tube처럼 강자성체이지만 내부의 표면 Crack을 효과적으로 검출할 수 있도록 Rotating Probe Coil을 사용한 LDPE Tube 검사 전용인 Elotest-B1을 도입하고 여러 가지 인공결함에 의한 LDPE Tube에서의 와전류신호와 결함의 정량적 평가실험을 통하여 결함검출과 평가에 심혈을 기울이고 있다.

- 적용대상

- LDPE Reactor Tube

- 내경 ø49.5∼ø56의 내부 종방향 균열 가능성이 있는 Tube

-

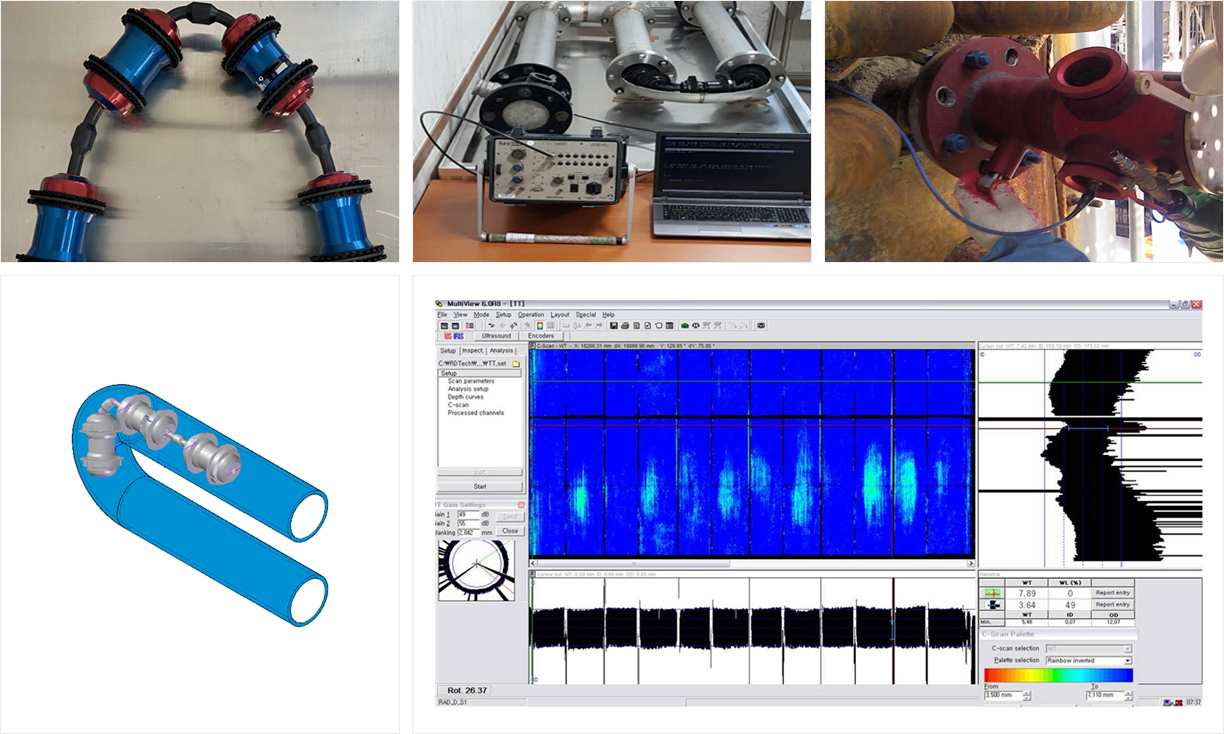

Auto-PIS (Automated Pipe Inspection System)

초음파 회전장치를 Tube 내부에 삽입하고 초음파를 Tube 내부 벽면에 수직으로 입사시켜 부식으로 인한 두께 감육을 검출하는 방법으로써 초점을 가진 초음파 센서가 배관내부에서 360° 회전하면서 배관의 두께를 측정하며, 배관 전 표면의 부식상태를 C-Scan으로 표시한다. 배관의 전체적인 부식경향과 분포도 등을 하나의 화면에서 알 수 있어 배관의 수명평가와 관리에 필요한 모든 정보를 제공한다.

- 적용대상

- 내경 60 mm 이상의 Open된 모든 재질의 관에 적용

- 지하배관, 수직 및 수평배관, 외부에서 측정할 수 없는 배관

-

HTIS (Heater Tube Inspection System)

석유화학 정제 Plant에 있는 Heater의 Convection Section은 기존의 NDT 방법으로는 접근이 힘들기 때문에 Convection Section의 검사가 불가능했었다. 이제, Data 수집 System을 포함한 초음파 기술 기반의 HTIS System으로 Heater Convection Section의 잔존 벽두께, 결함, 부식, 팽창, 흠집 등의 정확한 평가가 가능하다.

- 적용대상

- 석유화학의 보일러 Heater Tube 등

- U-Bend 부위를 절단하지 않고 검사 가능

- Screen에 C-Scan으로 Display되는 신호를 실시간으로 평가 가능

-

RFECT (Remote Field Eddy Current Testing)

기존의 와전류탐상검사의 한계인 강자성체(탄소강, 듀플렉스강 등) Tube를 검사하기 위해 송신 Coil과 수신 Coil을 Tube 외경의 3배 정도 간격을 두어 직접 자장에 의한 영향을 최소화한 검사법이다. Tube 외벽을 통해 흐르는 간접 자장에 의한 신호를 분석하여 Tube의 General Corrosion 등 전반적인 두께감소 경향을 검출하는데 사용한다.

- 적용대상

- 열교환기, Boiler 등의 강자성체 Tube

-

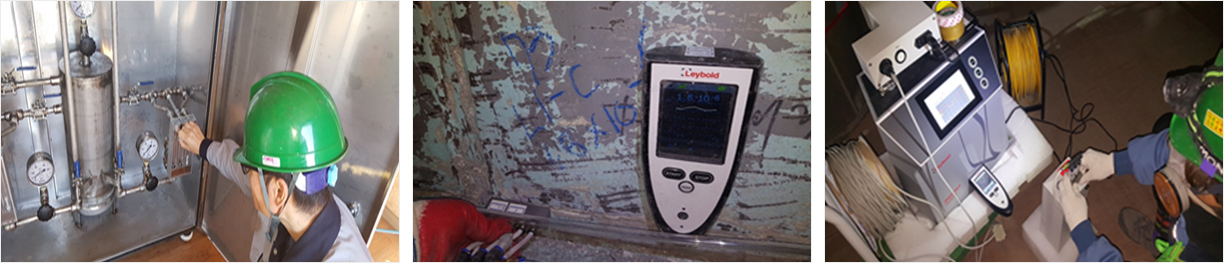

HLT (Helium Leak Testing)

탱크 Wall Vapour Barrier와 콘크리트 사이 공간에 헬륨 가스(추적 가스)를 주입, 가압하여 모재 및 용접부에 있는 미세한 결함부를 통하여 누설되는 헬륨 성분을 검출기로 검지하여 결함 위치를 찾아내는 누설검사 방법 중 하나이다.

-

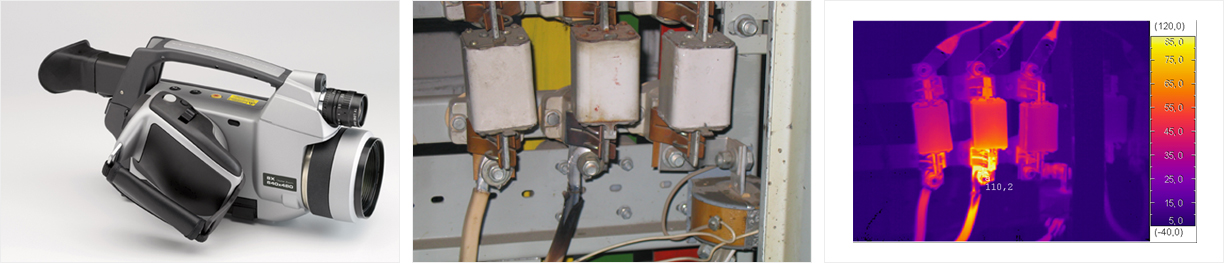

적외선열화상시험 (Thermal/Infrared Testing)

물체의 표면으로부터 복사되는 열에너지를 전자파의 일종인 적외선 형태로 물체 표면으로 부터의 복사열의 강도를 측정하여, 강도에 따른 물체의 온도 차이 분포를 열화상장치를 이용하여 영상으로 재현한 후 물체의 건전성을 평가한다. 비접촉방식으로 온도 분포를 표시하기 때문에 고온 물질 및 고압의 전류가 흐르는 물체를 원거리에서 검사할 수 있다.

- 적용대상

- 발전소, 변전소 등의 전기설비

- 석유화학 제품 등의 생산라인

- 자동차 및 항공기

-

배관이물질검사 (Internal Video Inspection)

카메라 헤드를 탑재한 자주차를 지상에서 원격 조정하여 관내부에서 전진 후진시키면서 관내부의 상태를 지상에서 모니터로 자유자재로 관찰할 수 있으며 데이터를 저장할 수도 있어 기록관리가 용이하다.

- 적용대상

- 각종 관로 내부 조사

- 상하수관내부 조사

- 지중매설 관로내부 조사

- 가스, 전력관 등

-

합금성분검사 (Positive Material Identification)

재료에 방사선을 조사시키면 원자가 에너지를 받아 여기 상태(Excited State)에서 기저 상태(Ground State)로 되돌아 올 때 금속 고유의 에너지를 방출하는데 이 Spectrum의 수와 강도(파장)를 전자기적으로 분석하여 금속의 성분을 분석하거나 함유량을 측정한다. 제품에 전혀 손상을 주지 않고 현장에서 합금 성분을 검증할 수 있는 가장 이상적인 검사 방법이다.

- 적용대상

- 공장 제작시 부품의 인수검사, 용접부재 선별검사, 용접부 합금성분 검사

-

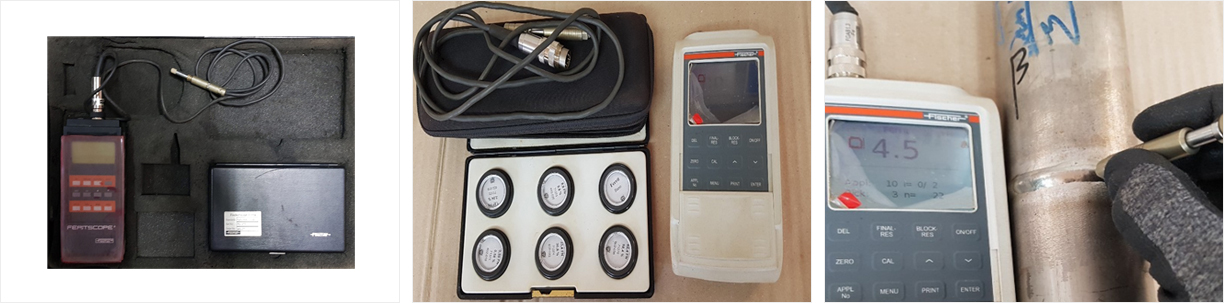

페라이트함량시험 (Ferrite Testing)

Austenite Stainless Steel 용접시 용착금속 중 5∼8 % 범위의 Ferrite가 존재하는 것이 바람직하다. 그 이유로는 Ferrite는 Austenite보다 유해원소 및 불순물원소(P, S, Si, Nb, O)의 고용도가 크기 때문에 Ferrite가 존재함에 따라 응고시에 저융점의 액막이 적게 되어, 응고 범위가 좁아지므로 균열발생을 방지하기 때문이다.

- 적용대상

- Stainless Steel 용접부 검사

-

경도측정 (Hardness Testing)

임펙트 디바이스에 내장되어 있는 Body가 금속표면과 충동할 때의 충돌속도와 반발속도를 이용하여 경도값을 측정할 수 있다.

- 적용대상

- 설치된 기계나 조립된 구성 부품의 경도 측정

- 열처리 공정의 경도 균질성 검사

- 다양한 형태의 제품 경도 및 강도 측정

-

금속조직복제시험 (Replication Method)

고온·고압 하에서 가동 중인 설비의 용접부, 용접열영향부(HAZ) 및 모재 부위에 대한 미세조직의 변화, Creep Void 및 균열 생성, Cavities의 양, 결정립의 변형량 등의 인자들에 의한 변화를 진단함으로써 재료의 열화정도 및 잔여수명을 예측한다.

- 적용대상

- 화력, 원자력 발전소의 Steam Line, 터빈 Blade 등 고온 접촉부위

- 정유·석유화학 Plant의 고온 및 고압의 부식 환경에 위치한 Vessel, Pipe Line 등

-

TRT (Tube to Tubesheet Radiographic Testing)

액체침투탐상검사를 이용하여 용접부 표면의 결함을 검출하는 방법에서 한 단계 진보된 이 기술은 특수하게 설계 제작된 방사선 조사장치와 촬영방법으로 용접부 내부에 존재하는 결함을 검출하고 검사결과를 영구적으로 보존할 수 있다.

- 적용대상

- Tube 내경: 3/4 in. ~ 2 in.

- Tube 재질: Titanium, Aluminum, Carbon Steel, Stainless Steel 등

-

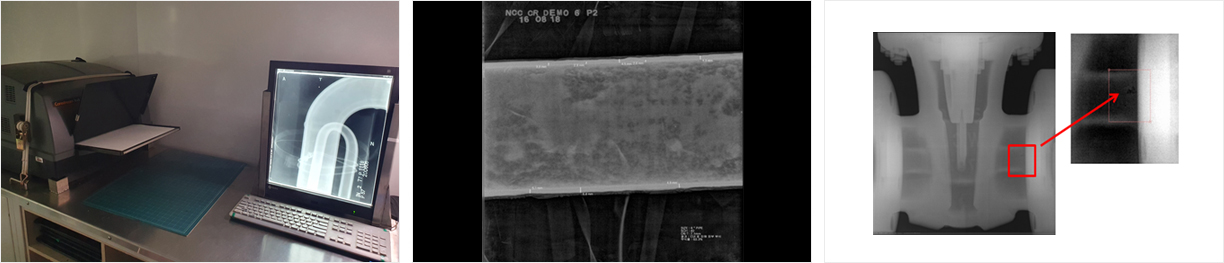

CR (Computed Radiography)

CR은 기존의 방사선투과검사의 성질인 감광을 이용하는 것은 동일하지만 Film/Screen 대신에 휘진성 형광체 물질이 도포된 IP (Image Plate)를 사용한다. 촬영이 끝난 IP를 전용 Scanner에 넣어 컴퓨터에서 영상을 표현하는 방법이다. 영상처리를 한 후 이 Digital화 된 영상신호를 모니터로 결함을 판독 후 Disk에 저장하며 Data의 영구 보존이 가능하고 신속한 처리 과정을 통해 노출시간을 포함한 작업 시간이 많이 절약되며 뛰어난 감도를 가진다.

- 적용대상

- Insulated Flange (Pipe) 두께측정, 배관 용접부 검사, Valve 치수 및 부식 확인, 이중배관 내부 상태 확인 검사 등

-

DR (Digital Radiographic Testing)

디지털 방사선 비파괴검사는 기존의 방사선투과검사의 성질인 감광을 이용하는 것은 동일하지만 방사선 필름을 대신하여 미세한 Array 센서가 조합된 IP (Image Plate)가 사용된다는 점이 다르다. 시험대상을 투과한 방사선을 검출하고 컴퓨터에서 영상으로 표현하는 방법으로 영상의 보관이 편리하고 상질이 우수한 특성이 있다.

- 적용대상

- Insulated Flange (Pipe) 두께측정, Valve 치수 및 부식 확인, 이중배관 찌그러짐, 문화재 보존 등

-

GWT (Guided Wave Testing)

자왜효과(Magnetostrictive Effect)에 의해 발생된 유도초음파는 시험체의 길이방향으로 진행하면서 두께가 변화하는 곳에서 반사되어 돌아온다. 이때 되돌아온 초음파 신호를 분석하여 시험체의 부식 정보를 알아낼 수 있다. 장거리 검사가 가능하며 보온재의 일부만 제거하여 검사할 수 있는 장점이 있어 정유, 석유화학 시설의 부식검사 및 CUI (Corrosion Under Insulation) 검사에 활용되고 있다. 모니터링 기술을 이용하여 배관 및 핵심 설비의 부식 경향관리도 가능하다.

- 적용대상

- CUI (Corrosion Under Insulation), Cased Road Crossing, Dike and Concrete Wall Penetration, Pipe Support, Tank Wall, Pressure Vessel 등

-

MFLT (Magnetic Flux Leakage Testing)

Plate에 영구자석을 이용해 국부적으로 자기를 띄게 한 후 포화상태가 되도록 만든다. 이때 자기의 흐름은 금속의 손상이 있을 경우 Plate 로부터 강제로 뚫고 들어가게 되고, 자기를 띤 판 지역 위에 있는 영구 자석 막대 사이에 부식으로 인한 누설 자장을 홀센서가 측정하여 결함을 검출하는 검사방법이다. Plate가 자기 포화상태가 되는 것이 매우 중요하며 최소한의 표면 처리가 필요하다.

- 적용대상

- 넓은 면적을 가진 Plate(자성체만 가능)

- 검사가능 두께범위: 12.7 mm(High Flux Bridge 업그레이드 시 12.7 mm~19 mm)